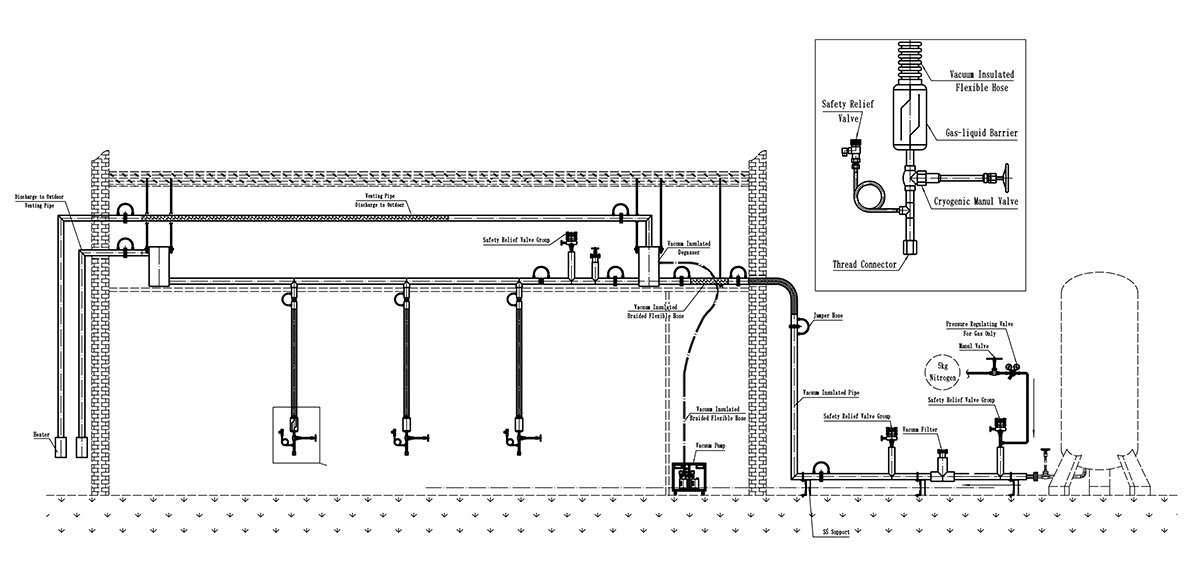

A fabricação e o projeto do sistema de tubulação com isolamento a vácuo para o transporte de nitrogênio líquido são de responsabilidade do fornecedor. Para este projeto, caso o fornecedor não disponha das condições para realizar medições no local, será necessário que a empresa forneça os desenhos do trajeto da tubulação. Em seguida, o fornecedor projetará o sistema de tubulação com isolamento a vácuo para o transporte de nitrogênio líquido.

O fornecedor deverá concluir o projeto geral do sistema de tubulação por meio de projetistas experientes, de acordo com os desenhos, parâmetros dos equipamentos, condições do local, características do nitrogênio líquido e outros fatores fornecidos pelo solicitante.

O projeto inclui o tipo de acessórios do sistema, a determinação do material e das especificações dos tubos internos e externos, o projeto do esquema de isolamento, o esquema da seção pré-fabricada, a forma de conexão entre as seções de tubulação, o suporte interno da tubulação, o número e a posição da válvula de vácuo, a eliminação da vedação a gás, os requisitos de líquido criogênico do equipamento terminal, etc. Este projeto deve ser verificado por pessoal especializado do solicitante antes da fabricação.

O conteúdo do projeto de Sistemas de Tubulação com Isolamento a Vácuo é amplo; aqui, abordaremos brevemente algumas aplicações HASS e problemas comuns em equipamentos MBE.

VI Tubulação

O tanque de armazenamento de nitrogênio líquido geralmente é longo, distante dos equipamentos HASS ou MBE. Ao utilizar tubulações com isolamento a vácuo para entrar no ambiente interno do edifício, é necessário evitar obstruções, considerando o layout do cômodo e a localização das tubulações de campo e dutos de ar. Portanto, o transporte de nitrogênio líquido até o equipamento requer pelo menos centenas de metros de tubulação.

Como o nitrogênio líquido comprimido contém uma grande quantidade de gás, e considerando a distância de transporte, mesmo em tubulações adiabáticas a vácuo, uma grande quantidade de nitrogênio será gerada durante o transporte. Se o nitrogênio não for liberado ou se a emissão for insuficiente para atender aos requisitos, isso causará resistência do gás, resultando em um fluxo deficiente de nitrogênio líquido e, consequentemente, em uma grande redução na vazão.

Se a vazão for insuficiente, a temperatura na câmara de nitrogênio líquido do equipamento não poderá ser controlada, o que poderá eventualmente levar a danos no equipamento ou na qualidade do produto.

Portanto, é necessário calcular a quantidade de nitrogênio líquido utilizada pelos equipamentos do terminal (aplicação HASS ou equipamento MBE). Ao mesmo tempo, as especificações da tubulação são determinadas de acordo com o comprimento e a direção da mesma.

Partindo do tanque de armazenamento de nitrogênio líquido, se a tubulação principal isolada a vácuo for de DN50 (diâmetro interno de φ50 mm), a tubulação/mangueira de derivação para isolamento a vácuo será de DN25 (diâmetro interno de φ25 mm) e a mangueira entre a tubulação de derivação e o equipamento terminal será de DN15 (diâmetro interno de φ15 mm). Outros acessórios para o sistema de tubulação de isolamento a vácuo incluem separador de fases, desgaseificador, respiro automático de gás, válvula de corte pneumática para isolamento a vácuo/criogênico, válvula reguladora de fluxo pneumática para isolamento a vácuo, válvula de retenção para isolamento a vácuo/criogênico, filtro para isolamento a vácuo, válvula de alívio de segurança, sistema de purga e bomba de vácuo, etc.

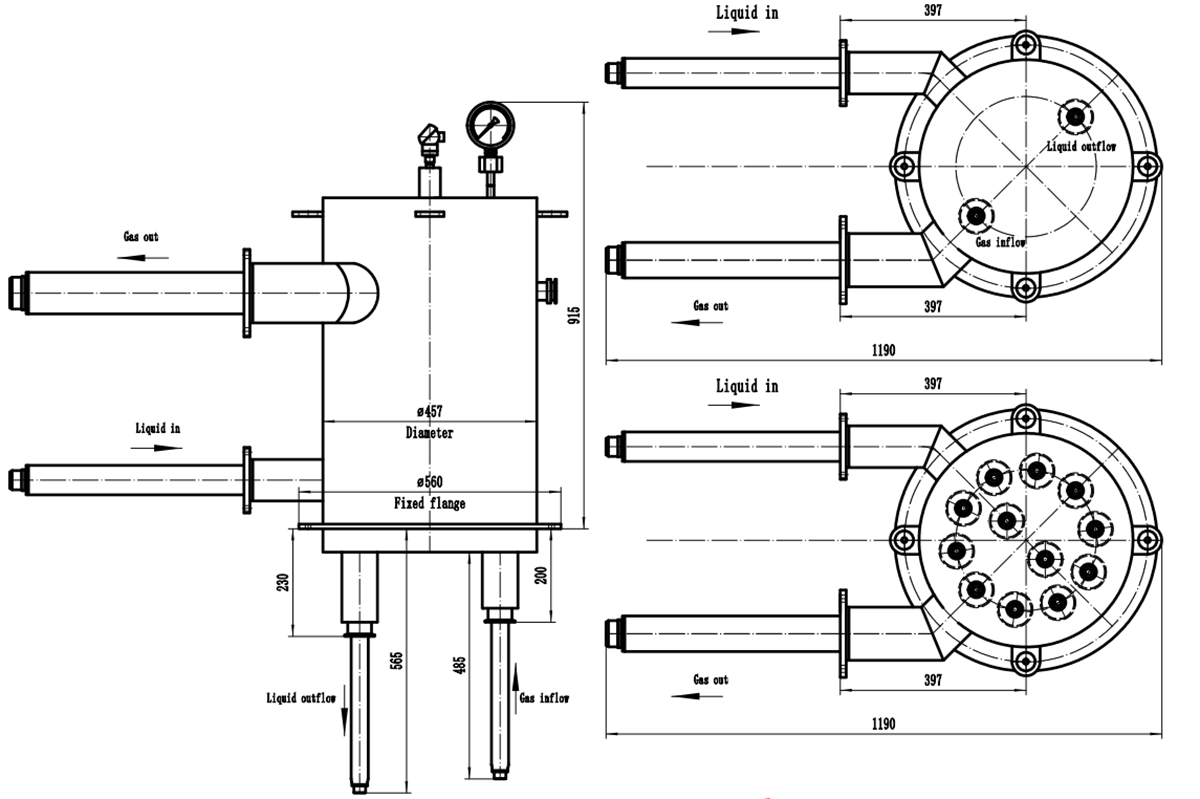

Separador de Fase Especial MBE

Cada separador de fases de pressão normal especial da MBE possui as seguintes funções:

1. Sensor de nível de líquido e sistema automático de controle de nível de líquido, com exibição imediata através de uma caixa de controle elétrico.

2. Função de redução de pressão: a entrada de líquido do separador está equipada com um sistema auxiliar de separação, que garante uma pressão de nitrogênio líquido de 3 a 4 bar na tubulação principal. Ao entrar no Separador de Fases, a pressão é reduzida gradualmente para ≤ 1 bar.

3. Regulação do fluxo de entrada de líquido: um sistema de controle de flutuabilidade está instalado dentro do Separador de Fases. Sua função é ajustar automaticamente a quantidade de líquido admitido quando o consumo de nitrogênio líquido aumenta ou diminui. Isso tem a vantagem de reduzir a brusca flutuação de pressão causada pela entrada de uma grande quantidade de nitrogênio líquido quando a válvula pneumática de entrada é aberta, além de prevenir a sobrepressão.

4. Função de buffer: o volume efetivo dentro do separador garante o fluxo instantâneo máximo do dispositivo.

5. Sistema de purga: fluxo de ar e vapor de água no separador antes da passagem do nitrogênio líquido e descarga do nitrogênio líquido no separador após a passagem do nitrogênio líquido.

6. Função de alívio automático de sobrepressão: O equipamento, ao passar inicialmente por nitrogênio líquido ou em circunstâncias especiais, apresenta um aumento na gaseificação do nitrogênio líquido, o que leva a uma sobrepressão instantânea em todo o sistema. Nosso Separador de Fases é equipado com Válvula de Alívio de Segurança e Conjunto de Válvulas de Alívio de Segurança, que garantem de forma mais eficaz a estabilidade da pressão no separador e evitam danos ao equipamento MBE devido à pressão excessiva.

7. A caixa de controle elétrico exibe em tempo real o nível do líquido e o valor da pressão, permitindo configurar o nível do líquido no separador e a quantidade de nitrogênio líquido injetada. Além disso, em caso de emergência, a válvula de controle de líquido permite o acionamento manual do separador gás-líquido, garantindo a segurança da equipe e dos equipamentos no local.

Desgaseificador multicore para aplicações HASS

O tanque de armazenamento de nitrogênio líquido ao ar livre contém uma grande quantidade de nitrogênio, pois este é armazenado e transportado sob pressão. Nesse sistema, a distância de transporte pela tubulação é maior, há mais curvas e maior resistência, o que causa a gaseificação parcial do nitrogênio líquido. O tubo isolado a vácuo é a melhor maneira de transportar nitrogênio líquido atualmente, mas o vazamento de calor é inevitável, o que também leva à gaseificação parcial do nitrogênio líquido. Em resumo, o nitrogênio líquido contém uma grande quantidade de nitrogênio, o que gera resistência ao fluxo de gás, resultando em um fluxo irregular.

Em tubulações isoladas a vácuo, a ausência de um dispositivo de exaustão ou a insuficiência de volume de exaustão resultará em resistência ao gás. Uma vez formada essa resistência, a capacidade de transporte de nitrogênio líquido será significativamente reduzida.

O desgaseificador multicore, projetado exclusivamente pela nossa empresa, garante a máxima vazão de nitrogênio da tubulação principal de nitrogênio líquido e previne a formação de resistência ao gás. Além disso, o desgaseificador multicore possui volume interno suficiente para funcionar como um reservatório de armazenamento intermediário, atendendo com eficiência às necessidades de vazão instantânea máxima na tubulação de solução.

Estrutura multicore patenteada exclusiva, com capacidade de exaustão mais eficiente do que nossos outros tipos de separadores.

Dando continuidade ao artigo anterior, existem algumas questões que precisam ser consideradas ao projetar soluções para sistemas de tubulação com isolamento a vácuo para aplicações criogênicas na indústria de semicondutores.

Dois tipos de sistema de tubulação com isolamento a vácuo

Existem dois tipos de sistemas de tubulação com isolamento a vácuo: o sistema de isolamento a vácuo estático e o sistema de bombeamento de vácuo dinâmico.

O sistema VI estático significa que, após cada tubo ser fabricado na fábrica, ele é submetido a vácuo até o nível de vácuo especificado na unidade de bombeamento e selado. Durante a instalação e entrada em operação, não é necessário realizar um novo vácuo no local após um determinado período.

A vantagem do sistema de vácuo estático é o baixo custo de manutenção. Uma vez que o sistema de tubulação esteja em operação, a manutenção necessária ocorre apenas alguns anos depois. Este sistema de vácuo é adequado para sistemas que não exigem altos níveis de refrigeração e que necessitam de espaços abertos para manutenção no local.

A desvantagem do sistema VI estático é que o vácuo diminui com o tempo. Isso ocorre porque todos os materiais liberam gases residuais continuamente, o que é determinado pelas propriedades físicas do material. O material na camisa do tubo VI pode reduzir a quantidade de gás liberado pelo processo, mas não consegue isolá-lo completamente. Isso fará com que o vácuo no ambiente selado diminua progressivamente, e o tubo de isolamento a vácuo perderá gradualmente sua capacidade de resfriamento.

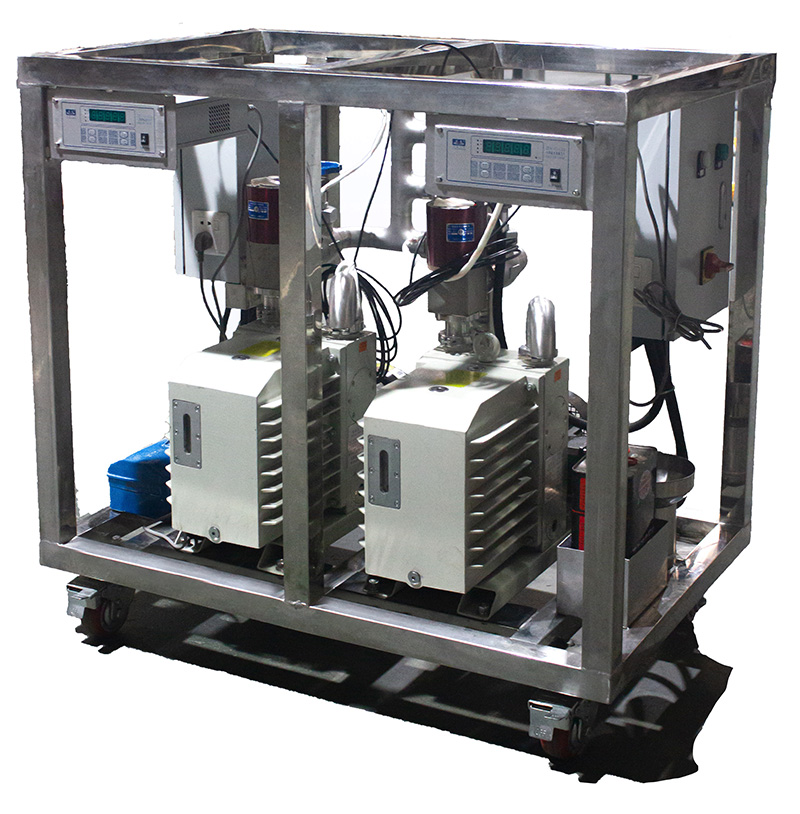

O Sistema de Bombeamento de Vácuo Dinâmico significa que, após a fabricação e conformação da tubulação, o vácuo é aplicado na fábrica de acordo com o processo de detecção de vazamentos, mas não é selado antes da entrega. Após a conclusão da instalação em campo, as camadas intermediárias de vácuo de todas as tubulações devem ser conectadas em uma ou mais unidades por meio de mangueiras de aço inoxidável, e uma pequena bomba de vácuo dedicada deve ser usada para criar vácuo nas tubulações em campo. Essa bomba de vácuo especial possui um sistema automático para monitorar o vácuo a qualquer momento e aplicar vácuo conforme necessário. O sistema funciona 24 horas por dia.

A desvantagem do sistema de bombeamento de vácuo dinâmico é que o vácuo precisa ser mantido por eletricidade.

A vantagem do Sistema de Bombeamento de Vácuo Dinâmico é a alta estabilidade do nível de vácuo. Ele é especialmente indicado para ambientes internos e projetos que exigem alto desempenho de vácuo.

Nosso Sistema Dinâmico de Bombeamento a Vácuo, com sua bomba de vácuo especial integrada e totalmente móvel, garante a eficácia do vácuo produzido pelo equipamento. Seu layout conveniente e racional assegura a eficiência do vácuo, e os acessórios de alta qualidade garantem a qualidade do processo.

No projeto MBE, como os equipamentos estão localizados em salas limpas e operam por longos períodos, e a maior parte do sistema de tubulação com isolamento a vácuo se encontra em espaços confinados entre as camadas da sala limpa, a manutenção a vácuo do sistema de tubulação torna-se inviável no futuro, o que impactaria seriamente a operação do sistema a longo prazo. Consequentemente, o projeto MBE utiliza quase que exclusivamente um Sistema de Bombeamento a Vácuo Dinâmico.

Sistema de alívio de pressão

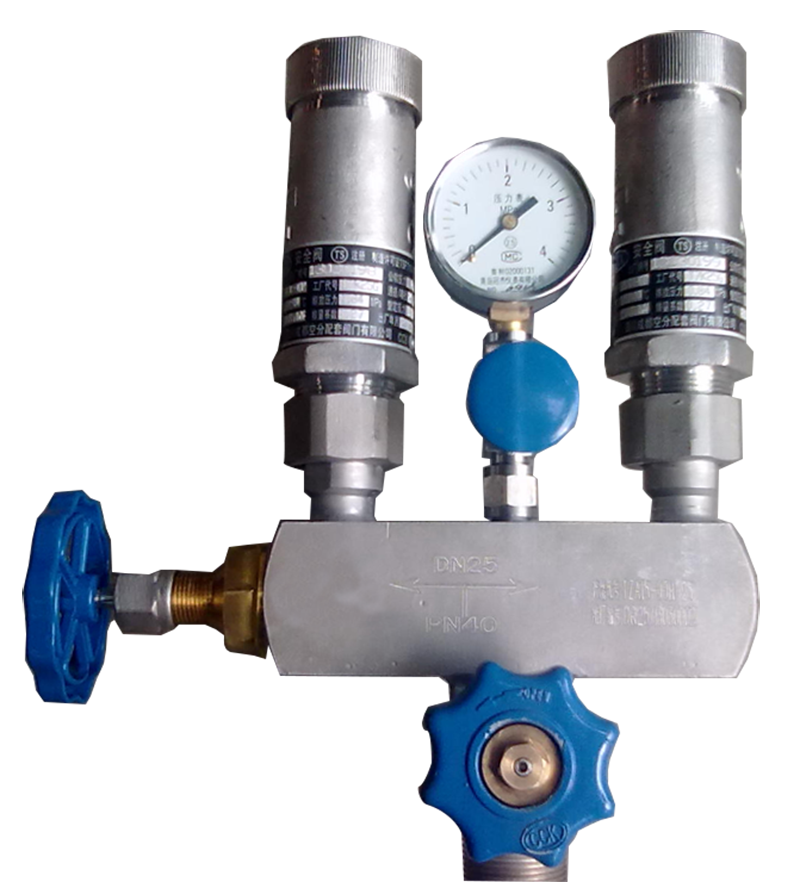

O sistema de alívio de pressão da linha principal adota um conjunto de válvulas de segurança. O conjunto de válvulas de segurança é utilizado como sistema de proteção contra sobrepressão, impedindo o ajuste da tubulação VI em condições normais de uso.

A válvula de alívio de pressão é um componente fundamental para garantir que o sistema de tubulação não sofra sobrepressão e opere com segurança, sendo, portanto, essencial para o funcionamento da tubulação. De acordo com as normas, a válvula de segurança deve ser inspecionada anualmente. Quando uma válvula de segurança está em uso e outra está em reserva, a válvula de segurança reserva deve permanecer instalada no sistema de tubulação para garantir o funcionamento normal da mesma.

O grupo de válvulas de segurança contém duas válvulas de segurança DN15, uma para uso e outra de reserva. Em operação normal, apenas uma das válvulas de segurança está conectada ao sistema de tubulação VI e funciona normalmente. A outra válvula de segurança está desconectada da tubulação interna e pode ser substituída a qualquer momento. As duas válvulas de segurança são conectadas e desconectadas através da chave seletora de válvulas.

O grupo de válvulas de segurança e alívio de pressão está equipado com um manômetro para verificar a pressão do sistema de tubulação a qualquer momento.

O grupo de válvulas de segurança e alívio de pressão possui uma válvula de descarga. Ela pode ser usada para liberar o ar da tubulação durante a purga e o nitrogênio pode ser liberado quando o sistema de nitrogênio líquido estiver em funcionamento.

Equipamentos Criogênicos HL

A HL Cryogenic Equipment, fundada em 1992, é uma marca afiliada à Chengdu Holy Cryogenic Equipment Company, na China. A HL Cryogenic Equipment dedica-se ao projeto e fabricação de sistemas de tubulação criogênica isolados para alto vácuo e equipamentos de suporte relacionados.

No mundo atual, em constante transformação, fornecer tecnologia avançada e, ao mesmo tempo, maximizar a economia de custos para os clientes é uma tarefa desafiadora. Há 30 anos, a HL Cryogenic Equipment Company possui um profundo conhecimento do setor de equipamentos criogênicos, acumulando vasta experiência e confiabilidade. A empresa busca continuamente acompanhar os últimos avanços em todas as áreas, oferecendo aos clientes soluções inovadoras, práticas e eficientes, tornando-os mais competitivos no mercado.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Data da publicação: 25 de agosto de 2021